Wenn dies das erste Mal eine Zylinderkoordinaten-Messmaschine kaufen, werden Sie mit einer Vielzahl von Möglichkeiten konfrontiert. Bei zylindrischen Teilen ist es eine Frage, ob man eine Maschine kauft, die eine radiale Messung von einer Einkontakt-Punktsonde (allgemein als Rundheitsmessmaschine bezeichnet) oder eine, die gegenüberliegende Punkte für die Durchmessermessung verwendet (eine Durchmesser-Messmaschine). Jede hat spezifische Anwendungsbereiche. In beiden bewegen sich die Messfühler senkrecht zur Teileachse. Bei der gegenüberliegenden Punkten ist es weniger kritisch, die Teileachse relativ zu den Messfühlern zu steuern. Eine relativ große Rundlaufabweichung in der Spindel hat weniger Einfluss auf die Art der Messung (Durchmesser), die er ausführt. Während sich das Teil zu einem Messfühler bewegt, bewegt es sich vom anderen weg. Daher bleibt die relative Größenmessung des Teils gleich (obwohl vertikale Bewegung des Teils das Ergebnis beeinflussen kann, wenn ein Rundmessfühler verwendet wird). Mit einem solchen System kann eine preiswertere Spindel mit einer relativ hohen Rundlaufabweichung verwendet werden, ohne die Messung nachteilig zu beeinflussen.

Ein Zweipunktsystem ist jedoch zur Messung der Rundheit ungeeignet. Hier ist der Grund:

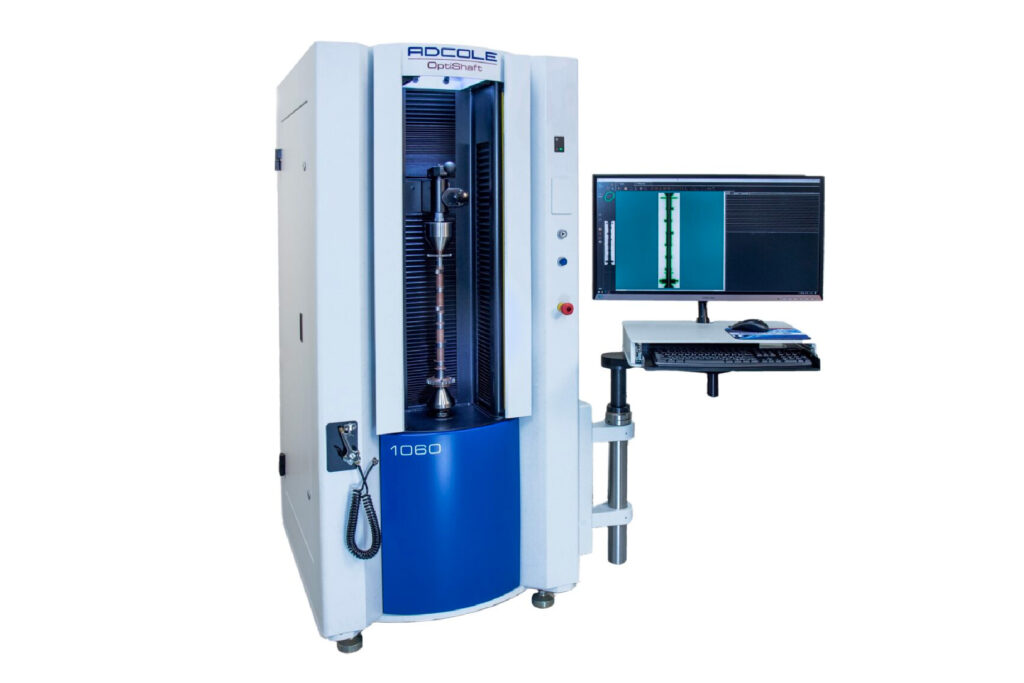

Stellen Sie sich einen Zylinder vor, der ein Kleeblatt-Muster um seinen Umfang herum aufweist. Wenn einer der Messfühler in ein Tal fährt, nähert sich der andere einer Spitze. Auf der Zweipunkt-Durchmesser-Messmaschine erscheint dieses Teil rund. Dies ist sicherlich nicht das, was wir wollen, wenn wir solch ein Schlüsselmerkmal wie Rundheit messen! Stattdessen wird die Ein-Kontakt-Punkt- (Radial-) Messmaschine benötigt. (Hinweis: Diese Art von Messmaschine hat zu jedem Zeitpunkt Kontakt zu einem Punkt, aber das Teil wird gedreht, um den gesamten Datenbereich zu erfassen). Die Einpunkt-Kontaktmessmaschine kann viel mehr als nur Durchmessermessungen liefern, aber das hat seinen Preis. Um genaue radiale Messungen durchzuführen, müssen wir die Achse des Teils steuern, während wir es für die Messung drehen. Dies erfordert ein System, das das Teil sicher erfassen kann, während es einen sehr geringen Rundlauf-Fehler verursacht. Eine Präzisionsspindel ist daher bei dieser Messmaschine unerlässlich. Berücksichtigen Sie das Gewicht des Teils und Sie benötigen eine hochspezialisierte Präzisionsspindel. Dies macht einen großen Teil des Preisunterschieds zwischen einem Durchmessermesser und einem Rundheits- oder Profilmesser aus.

Ein häufiger Fehler besteht darin, eine Zwei-Punkt-Messmaschine allein basierend auf dem Preis zu kaufen, nur um später herauszufinden, dass sie wichtige Merkmale wie Profil, Rattermarken und Rundheit nicht messen kann.

Aber wo die Zweipunkt-Kontaktmessmaschine Ihnen keine Rundheit geben kann, kann die Einpunkt-Kontaktmessmaschine Ihnen Durchmesser geben. Dies liegt daran, dass die gesamte Punktwolke relativ zur genauen Mitte des Teils gespeichert wurde. Also müssen wir nur ein wenig Mathematik anwenden, um den durchschnittlichen Durchmesser, den maximalen Zweipunktdurchmesser usw. zu erhalten.

Hüten Sie sich vor einer Zweipunktmessmaschine die versucht, die Ergebnisse einer Einpunktmessmaschine nachzuahmen. Begriffe wie “diametrale Rundheit” und “Ovalität” werden als mathematische Versuche zur Annäherung an eine Rundheitsmessung verwendet. Nirgendwo in den Rundheitsstandards (ISO, ANSI oder JIS) wird jedoch eine Ausnahme gemacht, die eine Manipulation der gegenüberliegenden Punktmessdaten ermöglicht. Obwohl die Ovalitätsmessung einen gewissen Wert haben kann (es gibt jedoch bessere Möglichkeiten, einen solchen Fehler zu quantifizieren), ist dies KEIN Ersatz für eine echte Rundheitsmessung.

Manchmal lohnt es sich, etwas mehr zu investieren, um eine Messmaschine zu erhalten, die ALLE Messungen durchführen kann, die Sie für Ihre aktuellen und zukünftigen Projekte benötigen.